Vos enjeux

clés

- Une qualité irréprochable

- Des coûts de maintenance optimisés

- Des délais respectés

- La sécurité des hommes et des biens sur les lieux de chargements et déchargements

- La garantie d’une gestion opérationnelle optimisée

Méthodologie

- Etape 1

Etape 1

- Etape 2

Etape 2

- Etape 3

Etape 3

- Etape 4

Etape 4

- Etape 1

Etape 1

- Etape 2

Etape 2

- Etape 3

Etape 3

- Etape 4

Etape 4

- Etape 1

Etape 1

- Etape 2

Etape 2

- Etape 3

Etape 3

- Etape 4

Etape 4

Etape 1

Reconstitution de l'historique – Etablissement Indice global de fatigue

Objectifs :

- Déterminer avec la précision la plus grande possible les cycles de travail ayant été subis par l’appareil

- Etablir l’indice global de fatigue c'est-à-dire celui de l’appareil dans son ensemble.

Plus précisément :

- Classements d’origine de l’équipement

- Récupération des éléments techniques d’historiques (de maintenance et d’exploitation)

- Echanges avec les personnels

- Visite technique de l’équipement

- Comparaison par rapport à l’activité réalisée

- Calculs paramètres de fatigue (indice de fatigue, durée de vie résiduelle) de l’engin dans son ensemble et des chaînes cinématiques

- Définition des cas de charge

Etape 2

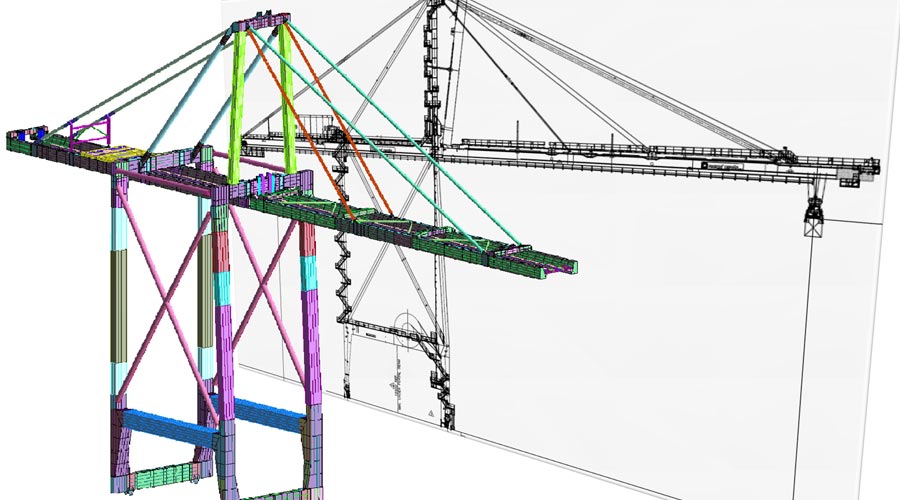

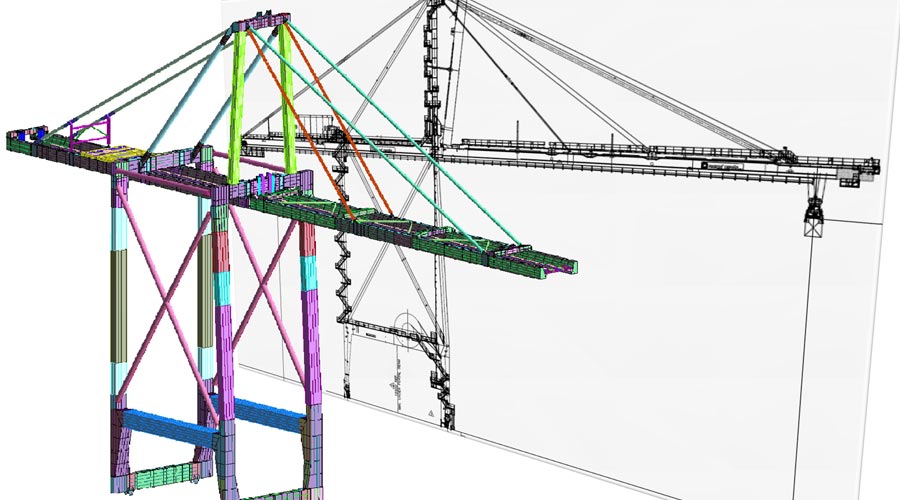

Modélisation et calculs des contraintes

Identification des assemblages et organes critiques

Objectifs :

- Déterminer par l’intermédiaire d’une modélisation moderne et précise, les contraintes subies par les différents assemblages de l’appareil, pour les différents cas de charge

- Identifier les parties « critiques » de l'équipement, sur la base de 3 paramètres : les contraintes en résistance, les contraintes en fatigue et notre expérience sur des assemblages similaires ayant posé problème par le passé.

Plus précisément :

- Modélisation adaptée à partir de plans et/ou de relevés sur sites

- Application des différents cas de charge suivant référentiel et détermination des contraintes

- Reconstitution des spectres de contrainte et du nombre de cycles de fatigue subis par les assemblages

- Cas d’entaille de l’assemblage (et vérification sur site)

- Facteur de vieillissement et nombre de cycles restant à effectuer (cycles de fatigue et cycles de levage)

- Détermination des assemblages critiques par la valeur de contrainte maximale, le facteur de vieillissement ou l’expérience

- Elaboration d'une liste de contrôle pour l'étape suivante de l'évaluation

Etape 3

Inspection des zones critiques

Objectif :

- Réaliser des inspections adaptée (contrôles visuels, CND) des différentes zones identifiées comme critiques lors de l’étape précédente, afin de vérifier leur intégrité.

Plus précisément :

- Inspections sur assemblages et organes visuelles

- Contrôles Non Destructifs (CND)

- Thermographie

- Analyses vibratoires

- Analyses d'huile

- ...

Etape 4

Synthèse et plan de contrôle

Objectif :

- Réaliser une synthèse de l’ensemble des éléments précédents et émettre des recommandations.

- Elaborer un plan de contrôle optimisé, qui définit précisément les zones à contrôler et les moyens techniques et fréquence associées ; ceci afin de maîtriser efficacement le risque d'apparition de désordres structurels.

Plus précisément :

- Proposition de plans d’inspection

- Définition du type d’inspection (visuel, magnétoscopie, ultrasons, ressuage, ACFM, ...)

- Définition des fréquences

- Elaboration des fiches d’inspection

- Détermination de la période de « sécurité d’exploitation »

- Recommandations afin de garantir la continuité et la sécurité d’exploitation

Pourquoi choisir

Aquass ?

Une assistance complète

Experts en engins de levage lourds, portuaires, industriels ou autre, Aquass maîtrise la conception, la technologie, les risques, la réglementation.

Une assistance pour toutes les phases du cycle de vie d'un équipement, de l'analyse du besoin jusqu'au démantèlement.

La référence en termes de diagnostic en fatigue

Aquass réalise des diagnostics en fatigue sur les appareils de levage depuis que ce risque a été identifié.

Notre méthodologie d'analyse et de calcul de durée de vie résiduelle est sans équivalent, permettant de maîtriser la pérennité d'un engin par une surveillance optimisée.

Un avis pertinent et pragmatique

Aquass connaît les problématiques des exploitants (disponibilités, délais, coûts, ...).

Nos recommandations sont pertinentes techniquement et pragmatiques vis à vis de vos contraintes.